Per legno strutturale s’intendono, tutte quelle essenze legnose che più si prestano per la costruzione di edifici. Fra le più comuni troviamo il pino, il larice, l’abete ed il castagno. Ad ogni modo, tutte specie arboree utilizzate a fini strutturali e rappresentanti quella che è l’arboricoltura italiana.

IL LEGNO STRUTTURALE: caratteristiche meccaniche e trattamenti

Caratteristiche meccaniche

Il legno in generale e più in particolare “il legno strutturale”, è un materiale dalle ottime caratteristiche meccaniche quando è sollecitato a trazione e compressione. Questo a motivo per il quale possiede un peso specifico che si aggira intorno ai 500kg/m3 (stagionato). Possiede inoltre, un’ottima elasticità ed una eccellente resistenza che può essere equiparata a quella dell’acciaio. Tutte caratteristiche che fanno del legno un materiale dalle alte prestazioni antisismiche. Tuttavia, la leggerezza e l’elasticità, sono le due proprietà che permettono a questo materiale, durante un evento sismico, di annullare la soglia di rottura del materiale stesso.

Trattamenti

Oggi a differenza del passato, le molteplici macchine a calcolo numerico che offre il mercato, facilitano i processi di produzione in rapporto agli archi temporali. Inoltre i tantissimi prodotti messi a disposizione dall’industria chimica, i trattamenti termici HT, i processi di acetilazione e di furfurilazione, conferiscono a questo materiale durabilità ed il raggiungimento dei valori delle classi UNI e REI inerenti alla resistenza al fuoco, agli agenti atmosferici ecc….

effetti del processo di acetilazione: stabilità dimensionale – riduzione igroscopica – aumento durabilità (classe 1).

effetti del processo di furfurilazione: aumento della rigidità del 15%∼ – aumento della durezza del 40%∼ – aumento della stabilità dimensionale del 40/50%∼.

Infine possiamo asserire che è soprattutto un materiale economico, rinnovabile, eco-sostenibile e si distingue per le seguenti caratteristiche prestazionali:

- isolante: termico, elettrico ed acustico

- igroscopico: in grado di assorbire le variazioni del tasso di umidità dell’ambiente

- organico: costituito dal 50% ∼ di carbonio – dal 42% ∼ di ossigeno – dal 6% ∼ di idrogeno – 1% ∼ di azoto – 1% ∼ altri elementi

IL LEGNO STRUTTURALE: tipologie costruttive

Cenni storici

Storicamente il legno è stato fra i primi materiali che l’uomo ha utilizzato per costruire la propria abitazione. Tuttavia, la realizzazione veniva eseguita senza una tipologia costruttiva ben definita e con attrezzature ed utensili di impronta artigianale. Soltanto con l’avvento della prima rivoluzione industriale (1750∼), si ebbe alla base la redazione di un progetto con successiva produzione in serie. Ad ogni modo, erano gli anni in cui nacque il prodotto di serie e più in particolare la cosiddetta standardizzazione degli elementi costruttivi.

Il blockbau

Con il termine tedesco blockbau (in inglese blockhaus), s’intende un’abitazione a planimetria regolare dove la struttura in elevazione è costituita da dei tronchi di albero sovrapposti e incastrati tra loro agli angoli. E’ uno dei sistemi costruttivi più antichi. I tronchi d’albero allo stato grezzo venivano sbozzati con lascia all’estremità, per poi sovrapporli e rinforzali con delle funi all’altezza degli angoli.

Oggi con le sofisticatissime macchine a controllo numerico computerizzato (CNC), questa tecnica costruttiva si può realizzare con più tipologie d’incastro, con molta più precisione e con una tempistica più ridotta. Tuttavia, le tecniche costruttive più usate oggi, fanno uso di nodi a croce ed a coda di rondine, ma gli incastri possono essere anche realizzati con la tecnica del mezzo legno o angolare.

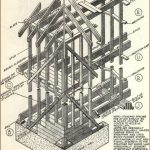

Il ballon frame o telaio a palloncino

La prima tipologia costruttiva lignea, a carattere residenziale e di produzione industriale fu il cosiddetto ballon frame (1830), molto usato negli Stati Uniti, in Canada e successivamente in alcuni paesi scandinavi. Ad ogni modo, il materiale ligneo era costituito da dei listelli prodotti in serie e collegati in loco verticalmente, in orizzontale ed in diagonale. Tuttavia, il ballon frame, è una tecnica costruttiva a carattere modulare del genere a telaio, tecnica che non faceva uso di elementi portanti verticali (pilastri) e di collegamento (travi), ma si basava sul grado di staticità che i listelli raggiungevano col posizionamento e l’inchiodatura.

Platform frame o struttura intelaiata

La tecnica costruttiva denominata Platform frame o struttura intelaiata, nacque nei primi anni del 1800 negli Stati Uniti. Tuttavia, per soddisfare la necessita di un’architettura residenziale che fosse veloce, economica e di un certo livello prestazionale. Pertanto, anche se apparentemente molto simile al sistema costruttivo a telaio, possiamo dire che non è altro che una evoluzione del sistema ballon frame.

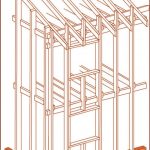

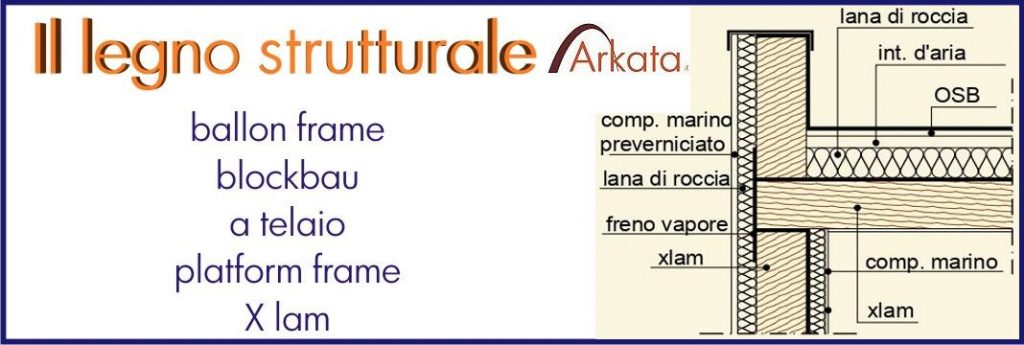

Ad ogni modo, è un sistema costruttivo che fa uso di telai costituiti da elementi lignei a sezione ridotta (montanti e travetti 50 mm e 35 mm). Tuttavia, dopo aver eseguito lo strato coibentante, i telai vengono chiusi da pannelli in OSB o da pannelli in compensato. In particolare, è una tecnica costruttiva leggera, dove tutti gli elementi vengono prefabbricati trasportati e montati direttamente in cantiere. Nella fattispecie, il montaggio avviene per singoli piani ed in maniera scatolare. Pertanto, dopo la realizzazione delle pareti, inizia quella del solaio, che funge da piattaforma per il piano successivo, da qui il termine platform frame.

A telaio

Col termine “a telaio” s’intende quella tecnica costruttiva che fa uso di grandi travature lignee di tipo massiccio o lamellare, che assolvono la funzione di pilastro e di trave. A dire il vero è la traduzione di quello che era il concetto trilitico ligneo, presente nelle antiche costruzioni templari e negli ordini architettonici (montanti verticali ed aste orizzontali).

Tuttavia, il sistema a telaio è conosciuto anche come sistema ad ossatura e/o a gabbia, dove le controventature sono determinanti per contrastare e dissipare l’energia prodotta dal vento o da eventuali terremoti. Ad ogni modo, tutte le connessioni devono necessariamente essere eseguite con elementi metallici, come da normativa vigente.

Xlam

L’ Xlam è il sistema costruttivo più evoluto, nasce in Austria per poi diffondersi in Germania. Tuttavia, viene perfezionato in Italia, nei laboratori della CNR Ivalsa, in collaborazione con le Università di Trento e Graz.

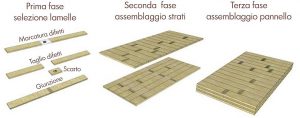

Sono pannelli a spessore variabile, dalle alte prestazioni statiche e raggiungono classi di resistenza al fuoco REI 30 – 90, per effetto del processo di carbonizzazione delle superfici. Ad ogni modo, sono composti da strati lignei sovrapposti incollati ad alta pressione, che seguono il criterio del compensato multistrato. Le moderne macchine a controllo numerico CNC, si occupano di eliminare eventuali imperfezioni nelle singole tavole (nodi lignei) e di realizzare le giunzioni a pettine per il sistema ad incastro con gli altri strati. Gli strati, vengono sovrapposti l’uno su l’altro con un’alternanza nella disposizione delle fibre, conferendo così una resistenza maggiore al pannello stesso.

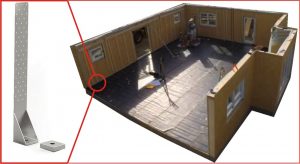

E’una tecnica costruttiva che non fa uso degli elementi pilastro trave, ma semplicemente di pannelli lignei prefabbricati e di spessore variabile che fungono da setti portanti. Il sistema di aggancio, adoperato attualmente per collegare tali componenti, è di tipo hold down, profili in acciaio e connettori a vite.

IL LEGNO STRUTTURALE: sismicità e sistema xlam

È un prodotto con certificazione antisismica. Nei test effettuati in Giappone nel 2007, un edificio di 7 piani in xlam, posto su una tavola vibrante, ha resistito molto bene alla simulazione del terremoto di Kobe del 1995, di magnitudo pari a 7.2 della scala Richter. L’edificio, alto 24 metri, e progettato dal CNR Ivalsa, rientra nel progetto di edilizia ecocompatibile, denominato “SOFIE” (SISTEMA COSTRUTTIVO FIEMME).